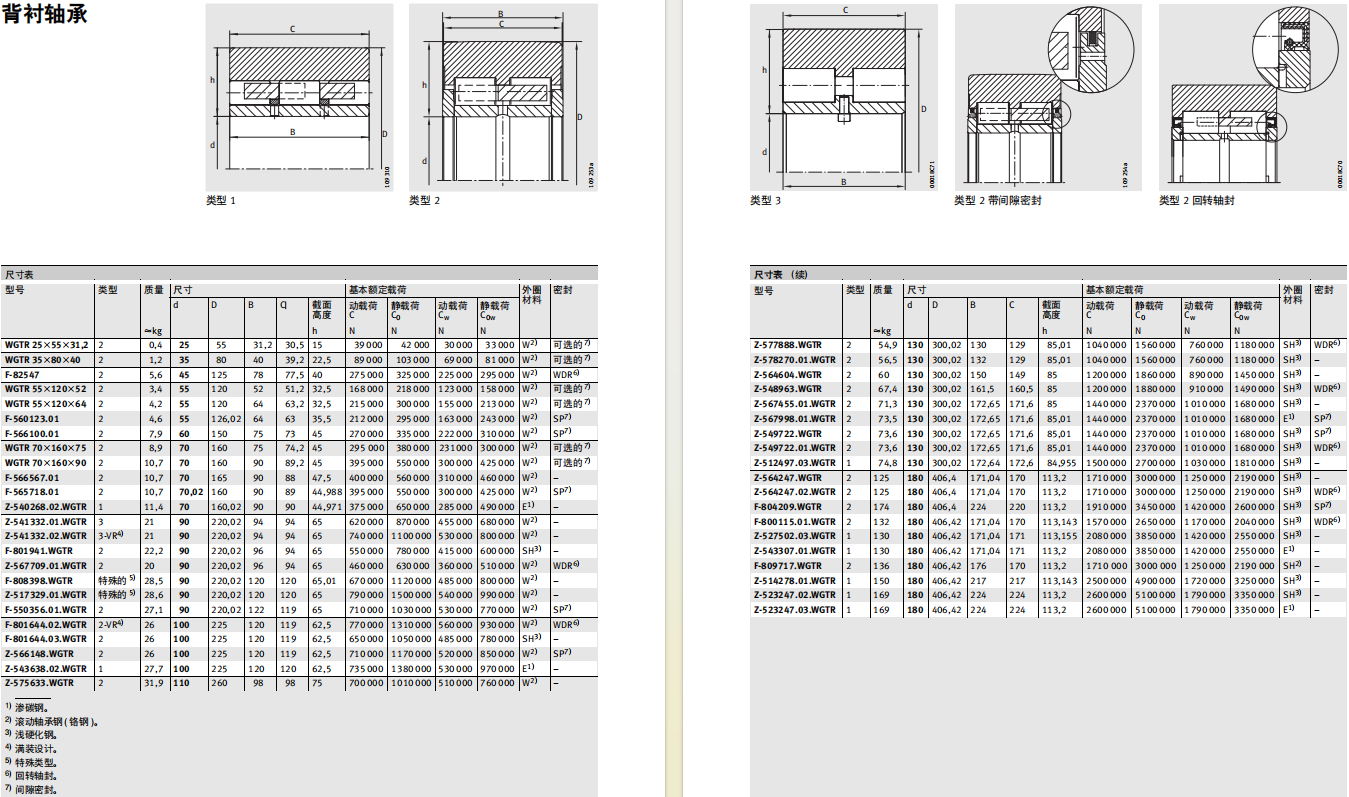

背衬轴承

由于对轧制产品平面度、厚度公差和表面质量的要求不断提高,从而对多辊提出了很高的要求。由于和客户紧密的伙伴关系,我们不断设计、测试和发展适合于生产应用的新轴承。 和通过高精密加工和尖端的测量方法来确保背衬轴承的质量。

拥有100多年的制造和研发滚动轴承的经验。由于拥有广泛的知识和经验,使得我们能够找到最适合于客户并且是最经济的解决方案。只要联系FAG咨询服务就会明白我们能为您做些什麽。

特性

根据制造商和型号不同有各种不同的命名方式:

■12和20辊轧机

■Z-High®

■S-High。

广泛用于钢和有色金属高精度带材的轧制。

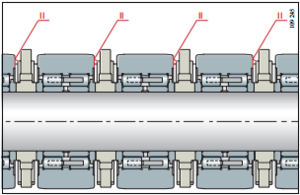

为了防止工作辊的抖动,他们由中间辊和支撑轴支撑。

在这些支撑轴上,几个背衬轴承由支撑座架分开彼此相邻布置。这样的布置满足了载荷分布的要求。

根据设计形式不同,背衬轴承可以承受高的径向载荷,也可同时承受高的径向和通过相邻的结构传递到机架上的轴向载荷。

带材轧制的质量,不仅取决于整个支撑轴系的弯曲刚度,更取决于每个背衬轴承的截面高度公差、运行精度和外圈外表面的表面质量。

背衬轴承

■ 按照严格的公差要求制造

■ 优于的运行精度

■ 分成3到7个公差组别,每个组别公差范围3μm到5μm

■ 用于承受高载荷

■ 可承受较高的轧制速度,根据运行状况可达1000m/min

■ 有三种不同的设计类型。

这些特殊性能有效的保证了轧制产品的表面质量和平面度。 最终,带材被经济地加工到非常好的厚度公差,并得到最优的表面质量。

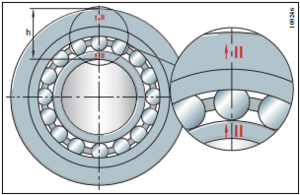

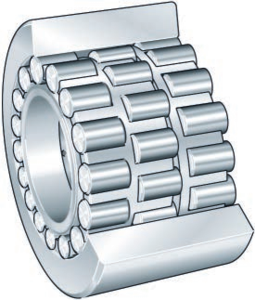

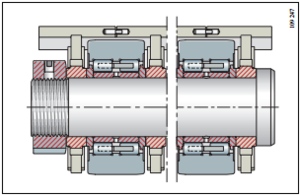

图1

类型1的特点

外圈不带挡边,第一和第二列滚动体由双列梳状保持架引导,第三列滚动体由单列的梳状保持架引导。

滚动体由位于内圈上的活动挡边进行轴向引导。

此种不带密封。非密封轴承可适用轧制乳化液润滑;乳化液可以从轴承中均匀的无障碍流进和流出。

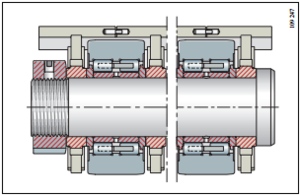

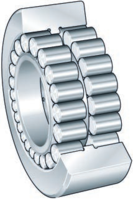

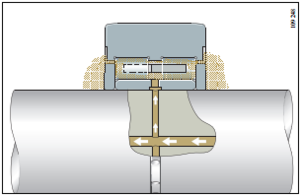

图2

类型2的特点

这些双列背衬轴承外圈有三个挡边。滚动体由双列梳妆黄铜保持架引导。

此类型轴承可适用于各种润滑方式。

根据润滑方式不同,可提供不带密封或密封轴承。

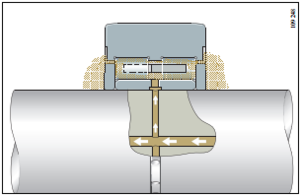

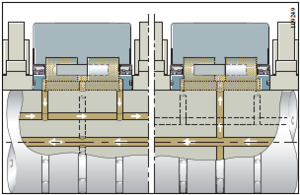

图3

类型3的特点

双列满装背衬轴承内圈和外圈都有中挡边。

此种背衬轴承不带密封,可适用轧制乳化液润滑。

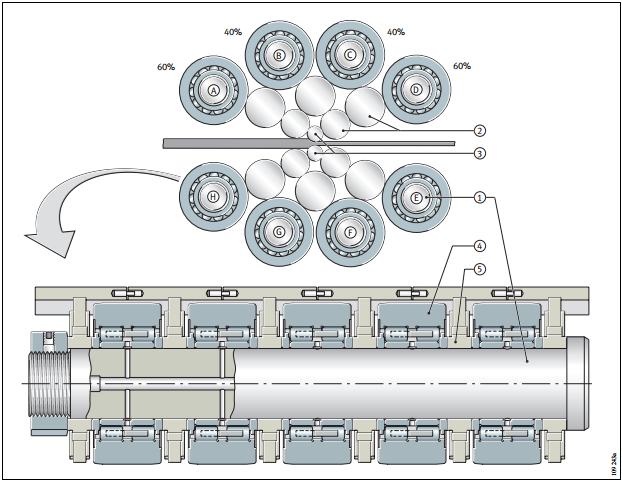

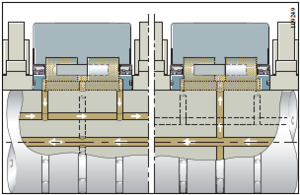

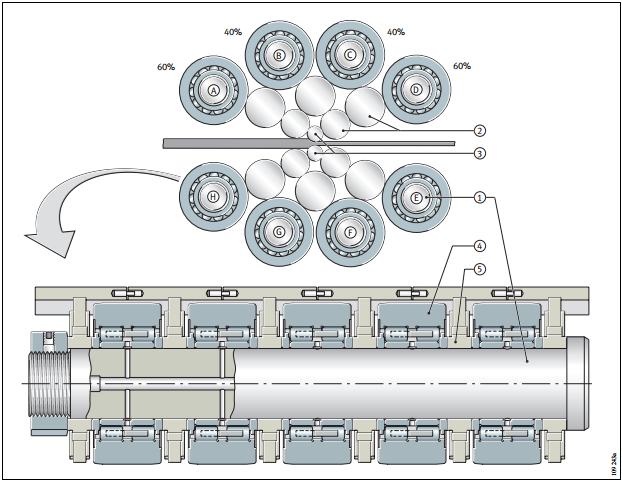

设计原则

20辊轧机的力的传递取决于工作辊、中间辊和支撑辊的角度与直径比率。

近似于如下的描述:

■A、D、E和H轴受60%的轧制力

■B、C、F和G轴受40%的轧制力。

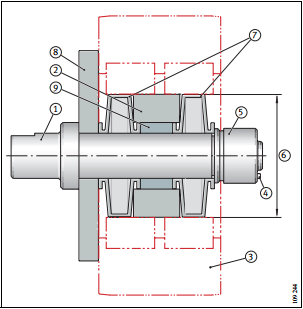

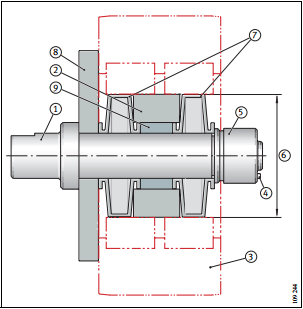

图标符号图4:

1:支撑轴

2:中间辊

3:工作辊

4:背衬轴承–类型2

5:支撑座架

图4 · 带有背衬轴承( 类型2)的支撑轴和支撑座架

新型轧机背衬轴承的设计

轧机背衬轴承是精密的机械部件,应用时必须精确的匹配,才能实现最佳的操作功能。

当对轧机背衬轴承提出新的要求时,对轴承布置的设计因此也需要比较详细的技术参数。根据合同和协议规定的可靠的轴承功能来提供相应的数据表。

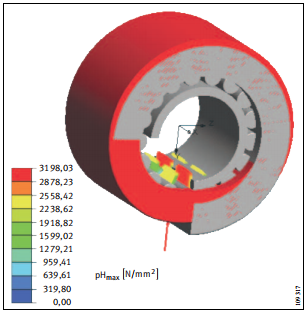

轴承外圈的变形–图5

外圈的弹性变形可以通过计算。这种计算里可以通过外圈施加载荷,并将外圈的材料和热处理方法考虑在内。

在外圈的任何地方可以进行以下的计算:

■ 外圈的径向位移

■ 切向应力( 内部 )

■ 切向应力( 外部 )

■ 滚动轴承内部的载荷状况

■ 每次承载时单个滚动体的应力分布。

由于椭圆形变形改变了轴承的载荷分布。在计算程序中这一点通过静载荷和动载荷的增加得以考虑。因此计算得到的背衬轴承的额定寿命更精准。

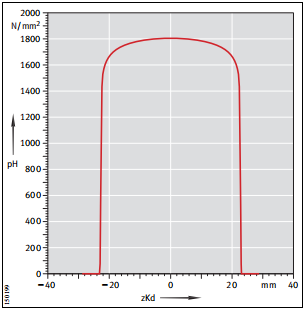

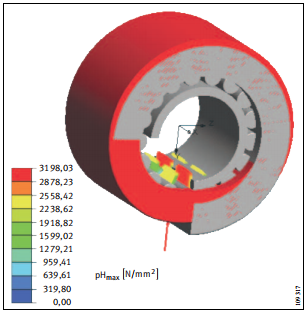

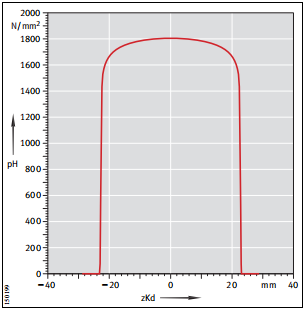

接触应力–图6

图6显示了一个滚动体在内圈上的接触应力,为最终优化滚动体的应力曲线提供了可能。

图标符号图 6:

zKd=接触轮廓线( 大于滚动体的长度 )

pH=接触应力

图5 · 外圈的椭圆形变形。 图6 · 内圈上的应力

安装和拆卸

背衬轴承内圈承受点载荷,在轴上安装时,采用松配合。

注意:一些背衬轴承没有自保持能力。为了防止滚动体掉落,调整时不能将内圈推出。在安装和拆卸过程中,轴承组件不可拆分或互换!

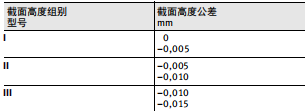

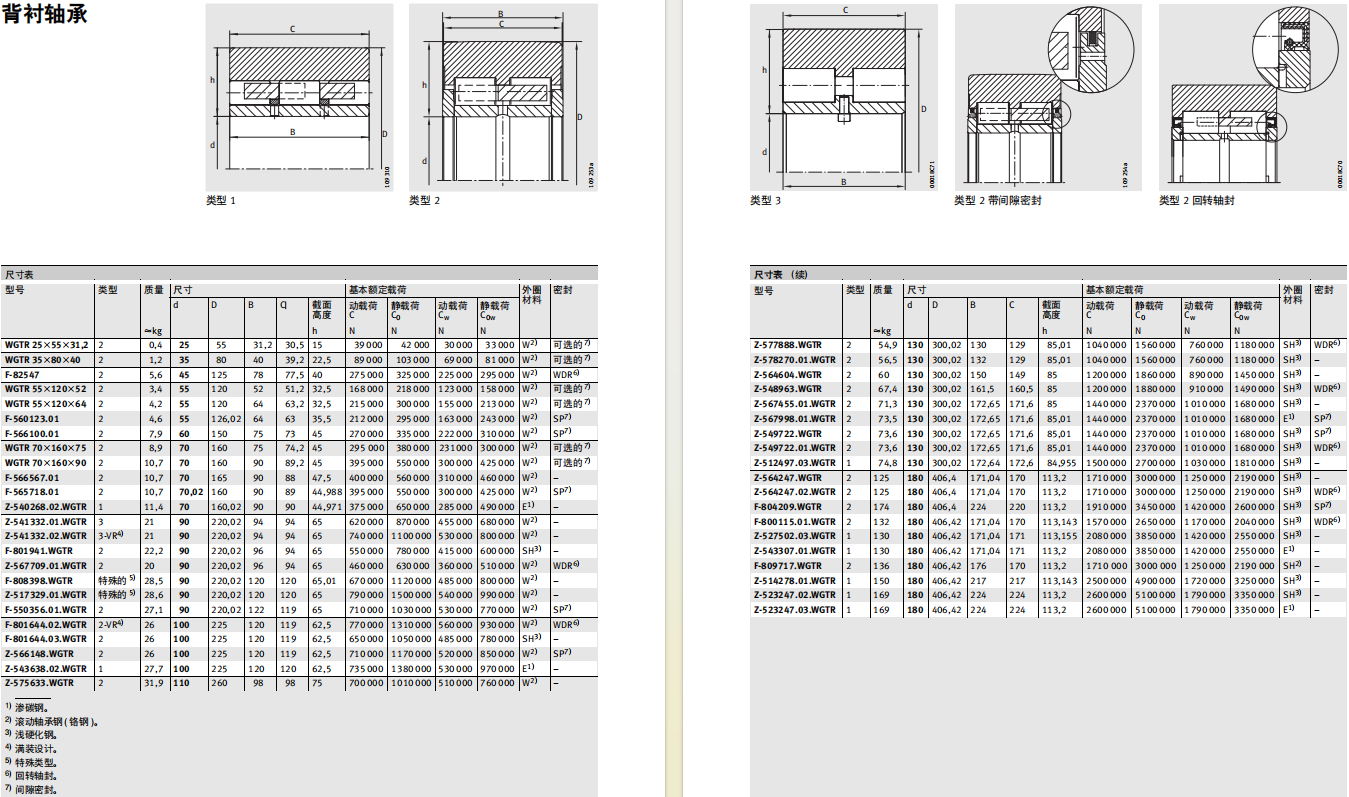

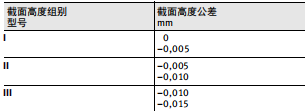

截面高度分组

减小轧材的公差需要高的轴承精度,特别是对外圈的跳动和轴承的截面高度公差要求。这靠高要求的制造公差和各部件的公差组别分类来达到。

背衬轴承被分成3到7个截面高度公差组别–Ⅰ到Ⅶ–每个为3μm或5μm公差(表1)。

表1·截面高度组别和公差

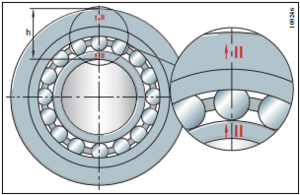

每一个背衬轴承都有截面高度公差组别名称标示(图7)。标记位于内外圈最大壁厚处(图8)。为了减小内圈壁厚波动,在一个支撑轴上的所有轴承内圈标记必须在同样的位置。

注意:安装在同一支撑轴上的所有背衬轴承必须是同一公差组别,见图7!

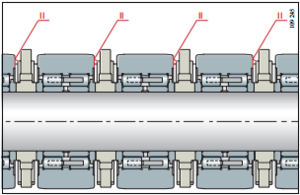

轴向定位–图9

一旦背衬轴承和支撑座被安装,所有支撑座、背衬轴承和支撑轴必须被轴向定位。

图7·截面高度分组标记。 图8·最大壁厚处标记。 图9·支撑轴、背衬轴承和支撑座轴向定位。

润滑

润滑是一个设计要素。轧机背衬轴承设计时就应确定润滑剂和润滑方法。

背衬轴承设计为润滑剂在滚动体上均布,这种情况下,采用轧制润滑时,可以无障碍的从两侧流通。

注意:润滑方法、润滑剂的量和粘度取决于背衬轴承的工作条件。必须保证在轧机启动前就对背衬轴承进行润滑!

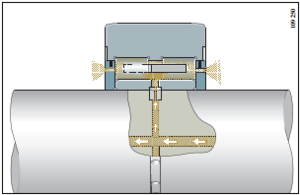

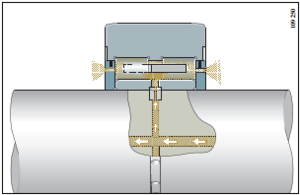

轧制乳化液润滑–图10

采用轧制乳化液润滑是最经济的,这一方法已在大量的轧机上使用。由于轧制乳化液的粘度较低,需要较大流量润滑油流过轴承。通过背衬轴承的高流速润滑剂防止了外部物质

进入轴承。

无密封的背衬轴承是适于轧制乳化液润滑的。

循环油润滑–图11

润滑油流过背衬轴承回到它自己的循环系统里。

因此高粘度的油被使用。这种变化可以给背衬轴承寿命带来很大提高。必须注意进油孔和出油孔测量的设计。

带有唇密封的轴承是适于循环油润滑的。

油气润滑–图12

利用清洁干燥的压缩空气将润滑油吹入轴承。由于间隙密封,在背衬轴承内产生轻微的压力防止了外界物质的入侵。

油颗粒粘结于轴承内部表面,仅少量的油由排气孔逃出。

粘度不小于v=220 mm2/s 润滑剂设计供应措施需和润滑设备制造商协商。

带有间隙密封的轴承是适于油气润滑的。

图10·轧制乳化液润滑 – 背衬轴承。 图11·循环油润滑 – 回转轴封的背衬轴承。 图12·油气润滑–间隙密封的背衬轴承。

维护

背衬轴承在运行一定时间之后必须检查。需将轴承从轴上拆下,检查损坏污染状况。

机架中的背衬轴承受不同的载荷。背衬轴承承受较高载荷的支撑辊上的轴承,需要定期与承受较低载荷的支撑辊上的轴承互换。而且每次拆卸后安装时要将内圈旋转90°。这样

可以使轴承的磨损保持均匀。

根据轧制材料所要求的质量,背衬轴承必须在限定的时间周期内检查,并且在必要时重新研磨外圈表面。

由于外圈特殊的热处理,外圈能够重新研磨几次而不损失硬度。这消除了磨痕、外来杂质导致的凹痕和磨损区域等,使表面平滑。建议阶段性的重新研磨。可联系我们咨询单独

的重磨细节。

磨削心轴

类型2的重新研磨,可使用特殊的磨削心轴(图13)。心轴可协商供货。

磨削心轴通过滚动体和外圈滚道对中背衬轴承。轧机上承受同样载荷运转功能的支撑辊轴承采用相同的磨削工艺。

为了减小心轴的径向跳动,支撑辊轴承开始重磨前,磨削心轴的弹性卡环必须精磨。

图13·背衬轴承类型2的磨削装置

1:磨削心轴。2:塑料隔环。3:背衬轴承。4:扳手螺栓

5:锁紧螺母。6:背衬轴承包络线。7:弹性卡环。8:支撑垫圈。9:隔环

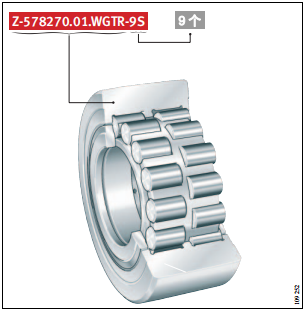

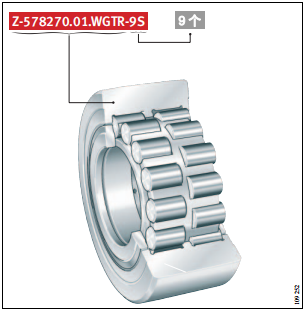

订货举例和名称–图14

附带的表格中包含了轴承主要尺寸。我们提供不同截面公差组别的背衬轴承。

订货举例:

■Z-578270.01.WGTR-9S

此例中,9个(9S) 轴承属于同一个截面公差组别。

交货状态

做为标准,背衬轴承涂有矿物油基的防锈油,再用VCI纸包裹。防锈油中含有的防腐剂与轧制乳化液或矿物油基的油是兼容的,可以混合的。

储存

背衬轴承存储要求

■ 保存原有包装

■ 存放空间干燥( 相对空气湿度不超过 65%)

■ 在 0 °C 和 +40 °C 之间保持恒定的温度

■ 防止接触气体或液体化学制品。

对于不同的存储条件,长时间存储或海外运输,需要使用长效的防腐剂。

对于这种情况,请和我们联系。

打开包装

搬运中手上的汗液会导致轴承锈蚀。因此手要保持干净、干燥,必要时戴上手套。轴承只有在准备安装前才可以从原包装中取出。

由于保护性气体只有在封闭的包装中才有效,所以从装有干防护剂的多层包装中取出轴承后,必须立即将包装重新封装好。

注意:轴承包装去掉后,应尽快涂油!

图14·订货举例